Основними викликами в секторі трубопровідного транспорту є знос запірної арматури та потреба використання високоміцних матеріалів для роботи в агресивних середовищах. Транспортування рідин, газів та агресивних середовищ з абразивними домішками вимагає особливого підходу до вибору матеріалів запірної арматури та з’єднувальних елементів. У світовій практиці для цього широко використовують залізовуглецеві сплави – від традиційних сірих чавунів до високоміцних чавунів з кулястим графітом та легованих сталей. До запірної арматури та елементів з’єднання трубопроводів висуваються дедалі жорсткіші вимоги. Їхня роль у системах трубопроводів для транспортування рідких і газових середовищ, насичених абразивами й агресивними хімічними домішками, залишається критичною як для безпеки, так і для економічної ефективності. Для досягнення оптимальних конструкторських та технологічних рішень, що поєднують довговічність, економічність та екологічність, необхідний ретельний аналіз досвіду, накопиченого вітчизняними та зарубіжними виробниками.

Види трубопровідної арматури розрізняють за її функціональним призначенням, відповідно до якого вона поділяється на кілька великих сегментів: запірна, зворотна, запобіжна, розподільно-змішувальна, регулююча, відсічна. Одним із ключових викликів є вплив абразивів і агресивних середовищ, оскільки мікротріщини, корозія та інші деформації значно знижують термін служби трубопроводів, вимагаючи додаткових витрат на їх заміну чи обслуговування.

Дослідники та виробники зосереджуються на покращенні властивостей залізовуглецевих сплавів, використанні сучасних технологій термічної обробки та інноваційних методах лиття. Для агресивних середовищ із високим вмістом абразивних частинок застосовують спеціальні покриття, а також леговані сталі з добавками хрому та нікелю. Останнім часом набувають популярності адитивні технології, які дозволяють створювати деталі зі складними внутрішніми каналами та підвищеною зносостійкістю.

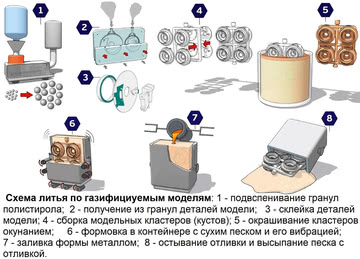

В Україні виробництво запірної арматури традиційно орієнтоване на чавуни марки СЧ200-СЧ400 (ДСТУ 8833:2019), які добре зарекомендували себе для роботи під низьким і середнім тиском. Однак для екстремальних умов (наприклад, при транспортуванні нафти з можливими абразивними домішками або хімічно активних речовин) вітчизняні матеріали потребують покращення. Серед перспективних напрямів для цих потреб є впровадження сучасних залізовуглецевих сплавів з підвищеною зносостійкістю і використання вакуумованих піщаних форм (зокрема, при ЛГМ) для виробництва точних виливків із високою чистотою поверхні. Крім того, важливим кроком стає інтеграція цифрових технологій – від комп’ютерного моделювання ливарних процесів (CAE) до 3D-друку ливарного оснащення. Це дозволить українським підприємствам конкурувати з зарубіжними виробниками, особливо в нішах спеціалізованої арматури для складних умов експлуатації.

Інженерно-технічний доробок ФТІМС НАН України є суттєвою основою для адаптації і впровадження на українських ливарних підприємствах технологій, що дозволяють випускати конкурентоспроможну продукцію, яка відповідає міжнародним стандартам. Модернізація ливарних цехів, впровадження енергоефективних та більш екологічно чистих методів виробництва є важливим кроком у розвитку галузі. Збільшення попиту на трубопровідну арматуру, стійку до високих тисків і хімічно агресивних середовищ, з опорою на нові технологічні рішення і вітчизняний досвід спонукає до створення конкурентоспроможних виробів, здатних витримувати найскладніші умови експлуатації. Розвиток ливарного виробництва в Україні є не лише промисловою, а й стратегічною метою. Виробництво запірної арматури з високими експлуатаційними характеристиками відкриває нові можливості для експорту, сприяючи економічному зростанню країни. В цій галузі інновації, наукові дослідження і впровадження сучасних технологій є запорукою успіху цієї галузі у майбутньому.

Модернізація металоємного трубопровідного транспорту потребує застосування ефективних та інноваційних технологій порівняно з імпортною продукцією, особливо в галузі лиття металу з високоміцних та зносостійких сплавів, що сприятиме зміцненню трубопровідної інфраструктури та її стійкому подальшому розвитку.

Незважаючи на те, що вітчизняні виробники мають технічні можливості задовольнити потреби внутрішнього ринку у трубопровідній арматурі, в Україні має місце імпорт неякісної продукції. Фактично, якість імпортованої трубопровідної арматури часто не контролюється і не враховується належним чином при проведенні тендерів. Зокрема, недоліки імпортованих засувок (під власними брендами або під брендами українських посередників) полягають в тому, що маса (вага) цих засувок значно менша, ніж засувок українського виробництва. Занижена товщина стінок суттєво погіршує їхню міцність і тривалість експлуатації. Від цього збитків зазнають як українські виробники, так і споживачі цієї продукції. Через неякісну запірну арматуру виникає як загроза аварій водопровідних та інших мереж, такі скорочуються строки безаварійної експлуатації систем. В ефективній конкуренції з імпортною продукцією поєднання інноваційних ливарних технологій з адаптацією до місцевих умов виробництва відкриває нові можливості для українського ливарного сектору.

Для вирішення зазначених системних проблем для трубопровідного транспорту, необхідне дослідження і розроблення високоміцних сплавів на основі заліза і алюмінію та конкурентоспроможних технологій одержання багатофункціональних литих виробів для відновлення інфраструктури. Серед з перспективних напрямків є розробка високоміцних корозійностійких сталей та армування низьколегованої сталі з використанням переваг процесу лиття за моделями, що газифікуються. ЛГМ-процес є особливо актуальним для габаритних виливків з різною товщиною стінки і складною геометрією, які є типовими для вагонного лиття та трубної арматури. При цьому, введення армуючої фази дозволяє помітно збільшувати комплекс механічних характеристик сплаву, підвищуючи пластичність і міцність у критичному температурному інтервалі. Крім того, важливим кроком стає інтеграція цифрових технологій – від комп’ютерного моделювання ливарних процесів (CAE) до 3D-друку ливарного оснащення.

Таким чином, комплексне використання сучасних технологій лиття, зокрема ЛГМ-процесу, із застосуванням комп'ютерного моделювання процесів заповнення форми металом та його тверднення, проведенням дослідно-виробничих випробувань та всебічного тестування якості литих легковагих конструкцій, забезпечить створення надійної технологічної та матеріалознавчої бази, яка є необхідною для одночасної модернізації двох життєво важливих галузей — залізничної та трубопровідної. Такий підхід підтримає їхню стійкість, підвищить конкурентоспроможність та забезпечить адаптацію виробництва до міжнародних стандартів, що є вирішальним чинником для підвищення загальної ефективності транспорту та успішної інтеграції України в європейську транспортну систему. Вітчизняні науково-технічні фахівці та ливарні підприємства мають технічні та кадрові можливості для задоволення внутрішнього запиту на вагонне литво та високоякісну трубопровідну та запірну арматуру. Модернізації ливарних цехів на основі виконаних досліджень і впровадження автоматизованих та енергоефективних технологій, а також перехід до цифрових методів виробництва є ключовими кроками для забезпечення довгострокової конкурентоспроможності галузі на світовому ринку та протидії неякісному імпорту.

Акція завершується через 345 днів

Дорош Влад

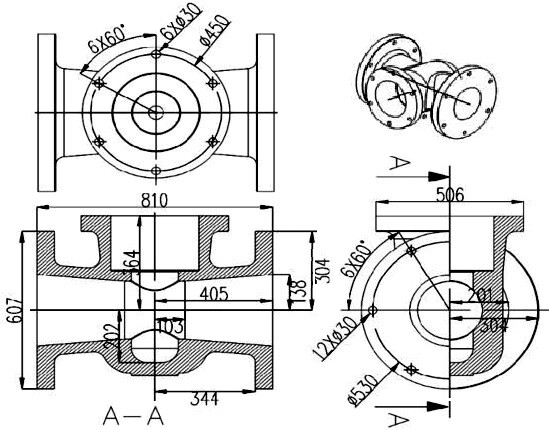

Креслення

Виконуємо дослідні роботи з відновлення трубопровідного транспорту рідких і газоподібних продуктів

Думка редакції може відрізнятися від думки автора.

Тел.:

+380 66 145 XX XX +380 66 145 7832 Терміни проведення акції №9788: 01 грудня 2025 — 01 грудня 2026