Технологія, обладнання та організація виробництва виливків сантехнічного призначення, в т.ч. люків та зливоприймачів із сірих та високоміцних чавунів за газифікованими моделями обсягом виробництва 1500* тонн/рік

Проект для виробництва виливків масою від

0,1 до 500 кг із сірих, високоміцних чавунів

1. СУТЬ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ,

ТЕХНІКО-ЕКОНОМІЧНІ ПОКАЗНИКИ

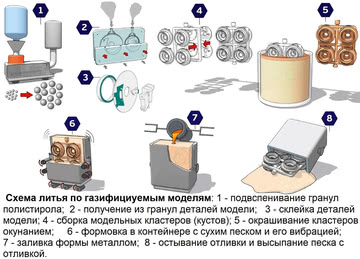

В основі лиття по моделях, що газифікуються, лежить процес отримання виливків шляхом заповнення форми рідким металом у вакуумовані форми з пінополістироловою моделлю, яка під дією теплоти рідкого металу газифікується. При цьому модель заміщається рідким металом, який згодом кристалізується і твердне у вакуумованій формі з незв'язаного кварцового піску. Вакуумування кварцового піску перед заливкою, в період заливання і кристалізації металу забезпечує міцність форми за рахунок перепаду тиску між атмосферним і у формі, що дорівнює 0,05 0,09 МПа. Крім того, вакуумування форми забезпечує евакуацію газів, що утворилися, за межі форми (контейнера) через вакуумпровід в систему їх очищення від шкідливих викидів (окислення продуктів термодеструкції пінополістиролу). Зняття вакууму після кристалізації металу забезпечує розміцнення формувального матеріалу, що виключає утворення дефектів у виливках, пов'язаних з напругами в них внаслідок усадки сплаву.

ПІДВИЩЕННЯ якості УЛИВОК

У технології лиття за моделями, що газифікуються, виключається: - застосування формувальних матеріалів (використовується тільки вільний кварцовий пісок); - стрижневих сумішей; - стрижнів.

Відсутність процесу складання форми та її елементів сприяє підвищенню розмірної точності виливків рівня 7 – 9 класу ГОСТ 26645-85, а шорсткості їх поверхні до 12,5…25,0 мкм.

Досягнення високої точності і низької шорсткості поверхні виливків дозволяє знизити масу литих виробів на 15-30%, підвищити коефіцієнт використання металу до рівня 0,85 0,95, що сприяє зниженню обсягів механічної обробки виливків на 20-40% порівняно з виливками, отриманими в піщано-.

* - 1500 тонн на рік – 2х змінний режим роботи; - 2300 тонн на рік – 3-х змінний режим роботи.

ЕКОНОМІЧНІ переваги

Застосування процесу лиття за моделями, що газифікуються, дозволяє виключити енергоємні, трудомісткі, екологічно - небезпечні процеси, як приготування формувальних і стрижневих сумішей, виготовлення з них традиційним способом форм і стрижнів, вибивання виливків і скоротити обрубування і очищення виливків більш ніж на 50%.

Відсутність традиційних форм та стрижнів виключає застосування формувальних та стрижневих сумішей, витрата яких становить 1,5-2,0 тонн/тонну лиття, а також виключити застосування гостро-дефіцитних сполучних, які переважно імпортуються із зарубіжжя. Застосування ж методу лиття за моделями, що газифікуються, дозволить скоротити кількість використовуваних допоміжних матеріалів до 4-х: - кварцовий пісок

- протипригарні покриття

- пінополістирол - поліетиленова плівка,

витрата яких складає (на 1 тонну придатного лиття): 50 кг, 25 кг, 6 кг. та 10 м2, відповідно.

У зв'язку з можливістю розміщення при цьому методі лиття моделей (виливків) у контейнері у всьому цьому обсязі (просторово), на відміну від традиційних методів лиття у формах, де вони знаходяться лише у площині роз'єму форми, збільшується вихід придатного лиття. Для чавунного – 75-85%; сталевого – 65-80%; мідних сплавів – 60-70%; алюмінієвих сплавів – 65-80%. Це дозволяє скоротити витрату шихтових матеріалів та електроенергії при плавці порівняно з литтям у піщано-глинисті та металеві форми на 200-300 кг. і 100-150 кВт·год, відповідно. Одночасно скорочується витрата електроенергії за рахунок виключення операцій формування, виготовлення стрижнів, суміші приготування, їх транспортування, сушіння на 150-250 кВт·год.

ЕКОЛОГІЧНА БЕЗПЕКА

Екологічна безпека технологічного процесу забезпечується винятком із застосування токсичних сполучних, великого обсягу формувальних та стрижневих сумішей, транспортування їх та вибивання виливків. Шкідливі гази, що утворюються, при заливці металу у форму і в період його затвердіння евакуюються безпосередньо з форми (контейнера) у вакуумну систему і надходять для знешкодження в систему термо-каталітичного допалу, де вони окислюються до рівня 98% і у вигляді води і двоокису вуглецю викидаються в атмосферу. Формувальний (кварцовий) пісок по закритій системі пневмотранспорту надходить в установку терморегенерації, де звільняється від накопичених у ньому конденсованих продуктів термодеструкції пінополістиролу.

короткий ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

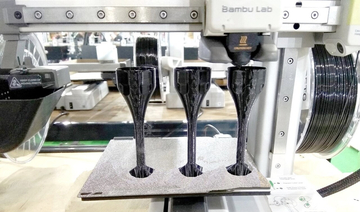

Технологія включає операції виготовлення, складання, фарбування пінополістиролових моделей, формування, заливання, видалення виливків, охолодження та регенерації формувальних матеріалів. Для отримання цих виливків пропонується технологія лиття за газифікованими моделями (Lost - Foam Casting) у вакуумованих формах, суть якої укладена в наступному: Спочатку проводиться підготовка полістиролу (для газифікованої моделі (ГМ), основна відмінність якого з інших видів пінопластів полягає в підвищеному вмісті. об'ємної маси не перевищує 25 кг/м3. 50-60оС. Потім, при необхідності, моделі разом з литниково - живильною системою піддаються складання в блоки для подальшого заливання.

Формування блоку пофарбованих пінополістиролових моделей проводиться шляхом встановлення його в контейнер, який засипається кварцовим піском без сполучного та піддається віброущільненню. Після ущільнення кварцового піску верхня частина контейнера герметизується поліетиленовою плівкою. Форма перед заливкою піддається вакуумуванню. Після заливання металу у спеціальну литникову систему форма протягом 2-10 хв. додатково вакуумується.

Після відключення вакууму від форми виливки в ній охолоджуються ще протягом 10 - 30 хв. Після закінчення циклу охолодження виливків контейнер повертається на 180о і виливки, пісок видаляються з контейнера без застосування традиційної операції вибивання.

Згодом пісок піддається охолодженню та регенерації на установці термічної регенерації піску типу РКСГ, а виливки надходять на фінішні операції.

Шкідливі гази, що утворилися, через вакуумну систему надходять в установку термокаталітичного допалу типу УКДГ, що забезпечує їх знешкодження зі ступенем 98% і в остаточному вигляді в атмосферу виділяється газова суміш до 85% N2, 5%O2, 10% CO2, а вміст вуглеводневої складової

0,001%, що у 10 - 15 разів менше гранично допустимих норм викидів.

Застосування пінополістиролової моделі, що газифікується при заповненні форм рідким металом, дозволяє забезпечити високі техніко-економічні показники, в.т.ч.

коефіцієнт використання металу 80-98%

вихід придатного 65-80%

підвищення механічних характеристик матеріалу виливків на 10-15%

зниження маси виливків на 15-25%

зниження витрати шихтових матеріалів та феросплавів на 15-25%

зниження витрати формувальних та стрижневих матеріалів на 80 -90%

зниження капітальних витрат, разів 2-2,5

зменшення виробничих площ, разів 3-4

зменшення трудовитрат 30-50%

До того ж використання запропонованого технологічного процесу повністю виключаються такі трудомісткі процеси, як приготування формувальних та стрижневих сумішей, виготовлення стрижнів, вибивання виливків та на 70 -80% скорочується обсяг фінішних операцій.

Порівняльні техніко-економічні характеристики показники показують, що застосування процесу лиття за газмоделями (“Lost - Foam Process”) дозволяє значно знизити трудовитрати, витрату матеріалів та енергії, підвищити екологічну безпеку порівняно з традиційними технологіями лиття у піщані та металеві форми, за моделями, що виплавляються, та “Replicast Process”. т. 38-

ФТІМС запропонував організацію виробництва люків та зливоприймачів обсягом 1500 тонн/рік за газифікованими моделями

Думка редакції може відрізнятися від думки автора.

+380 66 145 XX XX +380 66 145 7832

Ідентифікатор: 9766

6 лют. 2026 р.

15 січ. 2026 р.

22 груд. 2025 р.

9 лист. 2025 р.