Специалисты Физико-технологического института металлов и сплавов НАН Украины (ФТИМС) заявили о готовности украинских литейных предприятий к внедрению современных технологий изготовления трубопроводной и запорной арматуры, предназначенной для работы в агрессивных и абразивных средах.

По оценке ученых, рост нагрузок на трубопроводные системы, транспортировка жидкостей и газов с абразивными примесями и повышенные требования к безопасности требуют перехода на новые материалы и технологические решения. Речь идет, в частности, об использовании высокопрочных железоуглеродистых сплавов, легированных сталей с добавками хрома и никеля, а также специальных защитных покрытий, значительно повышающих износостойкость арматуры.

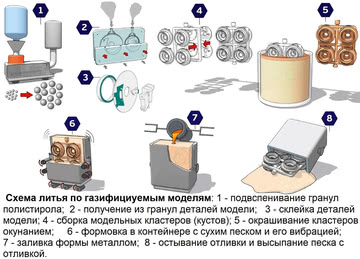

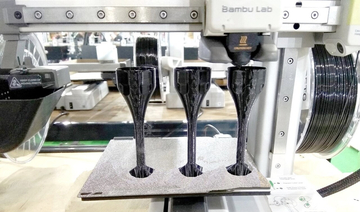

В ФТИМС подчеркивают, что у украинских литейных предприятий уже есть необходимая научно-техническая база для внедрения таких решений. Среди перспективных направлений — применение процесса литья по газифицируемым моделям (ЛГМ), вакуумированных песчаных форм, компьютерному моделированию литейных процессов (CAE) и 3D-печати литейной оснастки. Это позволяет производить сложные по геометрии отливки с повышенной точностью и стабильными эксплуатационными характеристиками.

Ученые также обращают внимание, несмотря на то, что отечественные производители имеют технические возможности удовлетворить потребности внутреннего рынка в трубопроводной арматуре, в Украину происходит импорт некачественной продукции. Фактически качество импортируемой трубопроводной арматуры часто не контролируется и не учитывается должным образом при проведении тендеров. В частности, недостатки импортированных задвижек (под собственными брендами или под брендами украинских посредников) заключаются в том, что масса (вес) этих задвижек значительно меньше, чем задвижек украинского производства. Заниженная толщина стен существенно ухудшает их прочность и длительность эксплуатации. От этого убытки несут как украинские производители, так и потребители этой продукции.

Внедрение современных литейных технологий позволит повысить надежность трубопроводных сетей, сократить затраты на их обслуживание и создать конкурентоспособную продукцию, ориентированную не только на внутренний рынок, но и на экспорт.

В ФТИМС НАН Украины отмечают, что модернизация литейных цехов на основе выполненных исследований и внедрения автоматизированных и энергоэффективных технологий, а также переход к цифровым методам производства являются ключевыми шагами для обеспечения долгосрочной конкурентоспособности отрасли на мировом рынке и противодействия некачественному импорту.

Дорош Влад

Трубоарматура

ФТИМС НАН Украины: украинские литейные предприятия готовы внедрять современные технологии производства запорной арматуры для агрессивных сред

Мнение редакции может отличаться от мнения автора.

+380 66 145 XX XX +380 66 145 7832

Идентификатор: 9789

9 нояб. 2025 г.

16 окт. 2025 г.