Вентиляция сварочных производств

В зависимости от габаритных размеров изделий их сборка может производиться

в многопролетных сборочно-сварочных цехах большого объема или в небольших

помещениях. Такие цеха могут быть размещены как в отдельно стоящих одноэтажных

зданиях, так и в пролетах блокированных корпусов, где одновременно выполняются

и другие операции.

Сборочно-сварочные цеха, как правило, характеризуются незначительными

тепловыделениями — до 23 Вт на 1 м2 площади помещения. Выполняемые в них

сварочные работы соответствуют категории работ средней тяжести.

В настоящее время в промышленности наиболее распространена полуавтоматическая

сварка в углекислом газе и ручная сварка штучными электродами. Также применяется

автоматическая сварка под флюсом и в углекислом газе, порошковой проволокой

и в инертных газах. В ряде отраслей промышленности используется контактная

сварка — в основном точечная и стыковая.

Сварка мелких изделий производится на стационарных рабочих местах — на

сварочных столах, размещенных обычно в кабинах. Изготовление же крупногабаритных

изделий и их элементов выполняется, как правило, на специальных стендах,

кантователях, кондукторах.

Стоит отметить, что электросварка сопровождается выделением сварочного

аэрозоля (СА), содержащего мелкодисперсную твердую фазу и газы. Интенсивность

этих выделений зависит от характеристики процесса, марки сварочных материалов

и свариваемого металла. При этом определяющее влияние оказывает состав

сварочного материала. СА может содержать соединения железа, марганца никеля,

хрома, алюминия, меди и других веществ, а также газы (оксиды азота, оксид

и двуоксид углерода, озон фтористый водород).

При расчетах вентиляции ориентировочно можно принимать следующие средние

часовые расходы сварочных материалов: для ручной сварки штучными электродами

— до 1,5 кг; механизированной сварки — 2 кг; автоматической и роботизированной

сварки — 4-6 кг.

Количество вредных веществ, выделяющихся при различных сварочных процессах

представлено в таблице 1.

Таблица 1

| Способ сварки и марка сварочного материала |

Выделение загрязнителя, г/кг сварочного материала

|

Прочих загрязнителей

|

||||||

|

Сварочного

аэрозоля |

Соединения

марганца |

Оксидов

хрома |

Фтористого

водорода |

Оксидов

азота |

Оксида

углерода |

Наимено-вание

|

Коли-

чество |

|

| Ручная дуговая сварка сталей электродами УОНИ-13/55 УОНИ-13/65 АНО-4 АНО-6 АНО-11 ЭА-606/11 МЗЗ-III ЦТ-15 |

18,6

7,5 6,0 16,3 22,4 11,0 40 7,9 |

0,97

1,41 0,69 1,95 0,87 0,68 — 0,55 |

—

— — — — 0,6 — 0,35 |

0,93

1,17 — — — 0,04 — 1,61 |

—

— — — — 1,3 — — |

—

— — — — 1,4 — — |

фториды

фториды — — — — — окс. ник. |

2,6

0,8 — — — — — 0,39 |

| Ручная дуговая сварка чугуна ЦЧ-4 |

13,8

|

0,43

|

—

|

1,87

|

—

|

—

|

ванадий

|

0,54

|

| ЩЗЧ-1 Ручная дуговая сварка меди |

14,7

|

0,47

|

—

|

1,65

|

—

|

—

|

медь

|

4,42

|

| Вольфрам под гелием |

20

|

—

|

—

|

—

|

—

|

—

|

вольфрам

медь |

0,08

2,1 |

| СрМ-0,75 (проволока) |

17,1

|

0,44

|

—

|

—

|

—

|

—

|

медь

|

15,4

|

| Ручная сварка алюминия ОЗА-1 |

38,1

|

—

|

—

|

—

|

—

|

—

|

аэрозоль оксида

алюминия |

20

|

| Проволока: ЭП-245 ПП-106 |

12,4

12 |

0,54

0,7 |

—

— |

0,36

— |

—

0,8 |

—

— |

оксиды железа

оксиды титана |

11,5

0,7 |

|

Проволока: |

9,7

7 8 15 6,5 |

0,5

0,42 0,45 2 — |

0,02

0,03 0,03 1 0,03 |

—

— — — — |

—

— — — 0,8 |

14

14 — — 11 |

окс железа окс никеля — окс никеля окс титана медь |

7,48

0,04 — 0,4 11 |

| Проволока: МНЖ-КГ-5-1-02-0,2 КМЦ |

18

8,8 |

0,3

0,6 |

—

— |

—

— |

—

— |

—

— |

окс никеля

медь |

0,8

6 |

| Проволока: Д-20 АМЦ АМГ-6Т Алюминиевая Титановая |

10,9

22,1 50 10 14,7 |

0,09

0,62 0,25 — — |

—

— — — — |

—

— — — — |

—

2,45 0,33 0,9 — |

—

— — — — |

окс. алюм.

— — — окс титана |

7,6

20 8,5 — 5 |

| Неплавящиеся электроды |

61

|

—

|

—

|

—

|

—

|

—

|

окс. алюм.

|

28

|

| ОЗА-2/ак, ОЗА-1 |

38,5

|

—

|

—

|

—

|

—

|

—

|

—

|

20

|

| Сварка стали с флюсами ОСП-45 |

0,09

|

0,03

|

—

|

0,2

|

0,006

|

—

|

прочие фториды

|

0,36

|

| ФЦ-2, ФЦ-6, ФЦ-7 |

0,09

|

0,01

|

—

|

0,05

|

0,005

|

—

|

соединения

кремния |

0,03

|

| ФЦ-11, ФЦ-12 |

0,09

|

0,05

|

—

|

0,02

|

—

|

—

|

—

|

0,05

|

| АН-22 |

0,12

|

0,01

|

—

|

0,02

|

—

|

—

|

—

|

—

|

| АН-26, АН-30, АН-42 |

0,08

|

0,005

|

—

|

0,03

|

—

|

—

|

—

|

|

| АН-60, АН-64 |

0,09

|

0,02

|

—

|

—

|

—

|

—

|

—

|

|

| АН-348А |

0,1

|

0,03

|

—

|

0,2

|

0,006

|

—

|

прочие фториды

|

0,16

|

| АНК-30 |

0,26

|

0,12

|

—

|

0,018

|

—

|

—

|

соединения

кремния |

0,05

|

| ЖС-450 |

5,8

|

0,142

|

—

|

0,18

|

—

|

22,4

|

—

|

—

|

| К-1 |

0,06

|

0,023

|

—

|

0,15

|

—

|

0,5

|

—

|

—

|

| К-8 |

4,9

|

—

|

—

|

0,13

|

—

|

17,8

|

—

|

—

|

| К-11 |

1,3

|

0,089

|

—

|

0,14

|

0,6

|

—

|

—

|

—

|

Принятые в настоящее время предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны сварочных цехов приведены в таблице 2.

Таблица 2. Предельно-допустимые концентрации вредных веществ в воздухе

рабочей зоны сварочных цехов

| Наименование вещества |

ПДК,

мг/м3 |

Класс

опас- носности |

Агрегатное состояние

(а — аэрозоль, п — пары) |

Примечание

|

| Содержание марганца в сварочных аэрозолях, мас. %: до 20 от 20-30 |

0,20

0,10 |

2

2 |

а

а |

|

| Хроматы, бихроматы |

0,01

|

1

|

а

|

В пересчете на CrO3

|

| Оксид хрома (Cr2O3 ) |

1,00

|

2

|

а

|

|

| Никель и его оксиды |

0,05

|

1

|

а

|

В пересчете Ni

|

| Оксид цинка |

0,50

|

2

|

а

|

|

| Титан и его двуоксид |

10,00

|

4

|

а

|

|

| Алюминий и его сплавы |

2,00

|

2

|

а

|

По Аl

|

| Медь металлическая |

1,00

|

2

|

а

|

|

| Вольфрам |

6,00

|

3

|

а

|

|

| Двуоксид кремния аморфный в виде аэрозоля конденсации при содержании от 10 до 60% |

2,00

|

4

|

а

|

|

| Двуоксид азота |

2,00

|

2

|

п

|

|

| Озон |

0,10

|

1

|

п

|

|

| Оксид углерода |

20,00

|

4

|

п

|

|

| Фтористый водород |

0,05

|

1

|

п

|

|

| Соли фтористо-водородной кислоты: хорошо растворимые (NaF, KF) плохо растворимые (AlF2 , NaAlFв ) |

0,20

0,50 |

2

2 |

а

а |

По HF

По HF |

Необходимо отдельно обратить внимание на тот факт, что при отсутствии

правильно организованной вентиляции фактическая концентрация вредных веществ

в зоне дыхания сварщиков может значительно превышать допустимую. Следствием

этого является достаточно высокий, по сравнению с другими профессиями,

уровень профессиональных заболеваний сварщиков: болезнь органов дыхания

(пневмокониоз), отравление марганцем, а также парами других металлов и

сварочными газами.

Образующийся при электросварке аэрозоль конденсации характеризуется мелкой

дисперсностью. Более 90% частиц (в массовых долях) имеют скорость витания

менее 0,1 м/с. Поэтому частицы аэрозоля легко следуют за воздушными потоками

аналогично газам.

Одним из главных источников выделения вредных веществ при электросварке

является сварочная дуга. Хотя она и имеет незначительные размеры, но концентрация

вредных веществ непосредственно вблизи нее очень высока. Далее конвективный

поток над сварочной ванной и нагретым металлом (изделием) выносит СА в

воздух помещения. При этом происходит интенсивное подмешивание окружающего

воздуха. По мере удаления от источника как по горизонтали, так и по вертикали

концентрация вредных веществ резко уменьшается и на расстоянии соответственно

2 и 4 м уже приближается к общему фону загрязнения воздуха помещения.

Общий фон в вентилируемых цехах, как правило, не превышает уровня ПДК.

А вот в зоне дыхания сварщика, выполняющего ручные операции, содержание

вредных компонентов сварочного аэрозоля может в 7-10 раз превосходить

как фон, так и ПДК.

Обеспечение требуемой чистоты воздуха в рабочей зоне производственного

помещения при правильной организации технологического процесса достигается

путем рационального сочетания местной вытяжной, общеобменной, приточно-вытяжной

вентиляции, эффективной очистке удаляемого воздуха.

Рис. 1 |

Рис. 2 |

Многообразие способов сварки, а также типов изготовляемых изделий способствовало

созданию большого количества различных конструкций местных вытяжных устройств.

Они могут быть систематизированы в следующие группы: подъемно-поворотные

самофиксирующиеся вытяжные устройства; переносные воздухоприемники с держателями;

местные отсосы, встроенные в сварочное оборудование; местные отсосы, встроенные

в оснастку рабочих мест и автоматизированных и механизированных поточных

линий; местные отсосы, обслуживающие роботизированные сварочные установки.

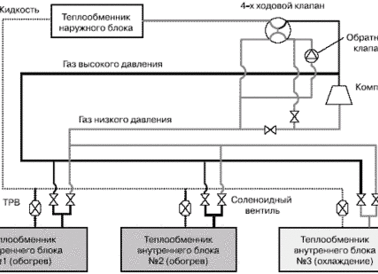

| Рассмотрим подробнее подъемно-поворотные местные вытяжные устройства

(рис.1). Этот вид устройства включает воздухоприемник, фиксирующийся

в любом пространственном положении посредством шарниров и тяг, и гибкий

шланг диаметром 160 мм, присоединяющий воздухоприемник к магистральному

воздуховоду централизованной вытяжной системы низкого или среднего

давления (рис. 2) либо к индивидуальному вентиляционному или фильтро-вентиляционному

агрегату (рис. 4). Подъемно-поворотные вытяжные устройства являются наиболее универсальными и могут быть использованы при любых видах сварки как в нестационарных, так и в стационарных условиях. Использование консолей, телескопических устройств и шарниров позволяет легко перемещать и устанавливать воздухоприемник в нужном положении. Один воздухоприемник может обслуживать зону сварки радиусом до 8 м от места крепления устройства. Важным параметром, определяющим эксплуатационную пригодность передвижного вытяжного устройства, является зона эффективного улавливания, т.е. область изделия, на которой будет осуществляться улавливание не менее 80% сварочного аэрозоля без дополнительного перемещения воздухоприемника. |

|

Рис. 4 |

Рис. 5 |

Исходя из условий выполнения технологического процесса, минимальный диаметр

зоны эффективного улавливания принят равным 400 мм, что примерно соответствует

длине шва, провариваемого одним электродом. Практика показывает, что такая

зона эффективного улавливания приемлема и при механизированной сварке,

поскольку через аналогичные интервалы времени сварщик прерывает сварку

для проверки качества шва. Минимальная высота подвески воздухоприемника

над изделием определяется удобством выполнения операций и может быть принята

равной 400 мм.

При ручной сварке в труднодоступных местах и закрытых емкостях, а также

на крупногабаритных конструкциях используются переносные воздухоприемники

с магнитными держателями.

При проведении сварочных работ в труднодоступных местах (цистерны, баки

емкости с горловинами малой площади и т.п.) используются воздухоприемники

с магнитными держателями.

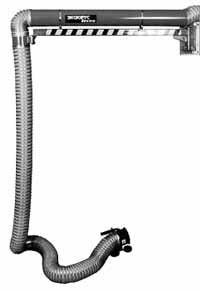

Указанными воздухоприемниками и снабжены устройства “Спрут” (рис. 3) и

“Лань” (рис. 5).

Устройство “Спрут” состоит из одинарной или двойной консольной балки на

которой крепится гибкий шланг диаметром 160 мм с воздухоприемником.

Устройство “Лань” состоит из вентилятора, гибкого шланга и воздухоприемника,

который можно закреплять на металлической поверхности в непосредственной

близости от источника выделения вредностей.

Одним из направлений в создании местной вытяжной вентиляции в сварочном

производстве является оснащение сварочного оборудования местными отсосами.

Широко распространены и горелки для механизированной сварки в углекислом

газе. Имеются решения, в которых отсос выполнен в виде отдельного элемента

— воздухоприемной насадки, пристроенной к существующей горелке. Другим

вариантом являются специальные конструкции горелок со встроенным воздухоприемным

устройством и совмещенными или раздельными вентиляционными и технологическими

коммуникациями. Это устройство (рис. 6) состоит из воздухоприемника с

кольцевым или щелевым всасывающим отверстием, расположенным над срезом

сопла для подачи защитного газа, и гибкого шланга, соединяющего воздухоприемник

с индивидуальным побудителем тяги повышенного вакуума (высоконапорный

вентилятор, воздухоструйный эжектор или фильтровентиляционный агрегат)

или с коллектором централизованной высоковакуумной системы. Необходимое

разрежение в системе должно составлять 18...20 кПа.

|

Рис. 6 1) электродная проволока; 2) сопло для подачи углекислого газа; 3) отбойник; 4) гибкий шланг; 5) корпус; 6) подвод углекислого газа; 7) канал для проволоки; 8) изоляция; 9) токоведущий кабель; 10) резиновая оболочка; 11) микровыключатель; 12) кольцевой воздухоприемник |

Разработано большое количество конструкций полуавтоматических горелок,

оснащенных местными отсосами. По принципиальной схеме они, как правило,

мало отличаются друг от друга, но имеют некоторые конструктивные особенности,

учитывающие специфику того или иного вида сварочного производства.

Достоинством горелок, оснащенных местными отсосами, является то, что они

обеспечивают улавливание СА, при этом не требуется специально перемещать

отсосы в процессе сварки. Наиболее они эффективны при сварке горизонтальных

швов, в случае же вертикальных швов эффективность улавливания значительно

снижается. К недостаткам горелок относится то, что из-за расположения

воздухоприемника в непосредственной близости от зоны сварки возникает

необходимость увеличить расход защитного газа.

В ряде конструкций заметно возросла масса горелки, и, следовательно, нагрузка

на руку сварщика. Это существенно ограничивает сферу их применения.

Использование полуавтоматических горелок со встроенными местными отсосами

целесообразно при сварке крупногабаритных конструкций и в труднодоступных

местах, а также при сварке швов значительной протяженности, когда другие

виды местных вытяжных устройств использованы быть не могут.

Таблица 3 Выделение загрязнителей при газовой и плазменной резке металлов

| Способ резки, вид и толщина металла, мм |

Выделения на 1 м реза, г/м

|

|||||||

|

Аэрозоля

всего в г/м |

Mg

г/м |

Cr

г/м |

Ti

г/м |

Al

г/м |

CO

г/м |

NOx

г/м |

||

| Резка газовая стали углеродистой толщиной |

5

10 20 |

2,25

4,5 9 |

0,07

0,13 0,27 |

1,5

2,2 2,3 |

1,2

2,2 2,4 |

|||

| Резка газовая стали делигированной толщиной |

5

10 20 |

2,5

5 10 |

0,12

0,23 0,47 |

1,3

1,9 2,6 |

1

1,5 2 |

|||

| Резка газовая марганцо- вистой стали толщиной |

5

10 20 |

2,5

5 10 |

0,6

1,6 2,4 |

1,4

2 2,7 |

1,1

1,6 2,2 |

|||

| Резка газовая сплавов титана толщиной |

4

12 20 30 |

5

15 25 35 |

4,7

14 22 33 |

0,6

1,5 2,5 2,7 |

0,2

0,6 1 1,5 |

|||

| Резка плазменная стали углеродистой толщиной |

10

|

40

|

0,12

|

1,4

|

7

|

|||

| Резка плазменная стали низко- легированной толщиной |

14

20 |

6

10 |

0,18

0,3 |

2

2,5 |

10

14 |

|||

| Резка плазменная стали легированной толщиной |

5

10 20 |

3

5 12 |

0,14

0,24 0,58 |

1,5

1,9 2,1 |

6

10 13 |

|||

| Резка плазменная стали марганцовистой толщиной |

5

10 20 |

4

6 10 |

0,72

1,16 1,73 |

1,4

2 2,5 |

7

10 13 |

|||

| Резка плазменная сплавов алюминия толщиной |

8

20 80 |

3

4 6,5 |

2,5

3,5 8 |

0,5

0,6 1 |

2

3 9 |

|||

| Резка плазменная сплавов титана толщиной |

10

20 30 |

3

7 12,5 |

2,7

6,4 12 |

0,4

0,5 0,6 |

11

15 19 |

|||

Известен также ряд опытных конструкций сварочных автоматов, оснащенных

местными отсосами.

Малогабаритные воздухоприемники, встроенные в сварочное оборудование и

оснащенные гибкими шлангами, имеют значительное гидродинамическое сопротивление

и должны подключаться к высоковакуумным системам.

При изготовлении сварочных изделий раскрой металла осуществляется машинами

газовой или плазменной резки. При сборке изделий используется также ручная

резка.

Обратим внимание на то, что процессы тепловой резки сопровождаются выделением

мелкодисперсной пыли и газов. Частицы пыли менее 5 мкм составляют 98%.

Количество выделяющихся вредных веществ и их состав зависят от вида разрезаемого

металла и режима резки (табл. 3).

Распространение образующегося аэрозоля при резке определяет струя газа,

которая подхватывает и со значительной скоростью несет пыль и газы. Это

обстоятельство необходимо учитывать при выборе рационального способа локализации

вредных выделений.

Рис. 7

1) разрезаемый лист; 2) стол; 3) воздухоприемник;

4) дроссель-клапан; 5) воздуховод; 6) рукоятка дроссель-клапана

При раскрое листового металла на столах основная схема улавливания аэрозоля включает отсос загрязненного воздуха из-под листа. На рис. 7 показан стол для ручной резки, который включает емкий пылегазоприемник — короб, разделенный на секции длиной 1,0-1,5 м. В стенке каждой секции имеется решетка, через которую полость секции сообщается с ответвлением сборочного вытяжного канала, проходящего вдоль стола и присоединенного к вытяжному вентилятору. Каждое ответвление снабжено дросселем. С целью сокращения объема удаляемого воздуха с помощью дросселя включается только одна рабочая секция.

Рис. 8

1) разрезаемый лист; 2) циклон ЦЗЛ;

3) электрофильтр; 4) вентилятор

Для машинной резки на поточных линиях разработан ряд конструкций местных

вытяжных устройств от раскроечных рам, в которых включение рабочих секций

осуществляется автоматически, синхронно с движением машины и резака.

| Удельный объем воздуха, удаляемого с 1 м2 площади раскроечной рамы

на основе экспериментальных данных может быть принят следующим: 2500

м3/ч.м2 — при газовой резке; 4000 м3/ч.м2 — при плазменной резке. Воздух, удаляемый местными вытяжными устройствами при тепловой резке металлов, перед выбросом в атмосферу следует подвергать очистке. Обычно применяется двухступенчатая очистка: первая ступень — циклонный аппарат типа ВЗП, вторая ступень — электростатический фильтр или механический фильтр с импульсной продувкой (рис. 8, 9). Вопросы очистки удаляемого воздуха от сварочного аэрозоля, организации общеобменной вентиляции и рециркуляции будут рассмотрены в следующих публикациях. |

Рис. 9 |

А. Гримитлин, д.т.н.

Президент НП “АВОК Северо-Запад”