Действия по наладке и ремонту на холодильных установках

Поэтому необходимо при каждой возможности принимать меры по усовершенствованию оборудования, устанавливая дополнительные предохранители и аварийные системы.

При возникновении поломки исключительно важно точно установить ее причины и принять меры по их устранению для того, чтобы избежать повторной поломки после ремонта. Анализ неисправностей проводить достаточно сложно: очень часто для этого необходимо вскрыть компрессор и изучить состояние его внутренних частей. В этих случаях определяющим фактором является консультация изготовителя.

Далее приводятся советы и рекомендации по решению наиболее часто встречающихся проблем с оборудованием.

Очистка контуров

Многих проблем, связанных с работой компрессоров холодильных установок,

установок для кондиционирования воздуха и других неприятностей можно избежать,

производя соответствующую чистку контура. При сгорании компрессора эта

операция является даже обязательной во избежание поломки нового компрессора.

При изготовлении или монтаже холодильной установки из контура должны быть

устранены все загрязнения: опилки, металлическая стружка, сор, остатки

элементов пайки, крошка стекловолокна, щетинки металлических щеток. В

противном случае рано или поздно они окажутся в компрессоре. Ввиду их

небольшого размера подобные загрязнения проникают сквозь обычные фильтры

с металлической сеткой. Кроме того скорость движения газа придает им сильное

вращение, что может привести к порче обычных сетчатых фильтров, устанавливаемых

на участке всасывания компрессоров. Поэтому важно, чтобы на линии всасывания

установки были установлены фильтры особо прочной конструкции, обеспечивающие

минимальные падения давления и повышающие уровень защиты легко повреждаемых

элементов компрессора.

Влажность в контурах

Из-за влаги могут возникнуть многие проблемы в работе холодильного контура.

Циркулируя вместе с холодильным агентом и маслом при высоких (в компрессоре

или конденсаторе) или низких (в испарителе или через терморегулирующий

вентиль) температурах, она способна создать целый ряд затруднений в функционировании

установки.

При низких температурах в терморегулирующих вентилях вода может замерзнуть

и заблокировать шток клапана, делая невозможным прохождение холодильного

агента к испарителю. В свою очередь присутствующий в воде кислород может

привести к коррозии штока клапана. При высоких температурах на выходе

газа из компрессора наличие кислорода может привести к окислению и подгоранию

масла.

| По этим и другим причинам необходимо обеспечить отсутствие влаги

в холодильном контуре. В то же время нельзя избежать ее попадания

в контур в процессе работы с воздухом, через неплотно пригнанные соединения,

микротрещины в трубках и пр. Необходимо удалять ее по мере проникновения

в контур для того, чтобы не допустить возникновения неисправностей. Почти обязательным компонентом всех холодильных контуров высокой производительности является фильтр-осушитель. Он имеет различные функции, поддерживая чистоту в контуре, удерживая загрязнения, которые неизбежно в нем присутствуют. Обычные фильтры-осушители, имеющиеся в торговой сети, представляют собой небольшие сложные устройства, имеющие механический сетчатый фильтр тонкой очистки. Они устанавливаются на входе в компрессор и выполняют функцию удержания частичек загрязнений, металлической стружки и пр. На выходе из фильтра устанавливается гильза из адсорбционного материала, обычно представляющего собой силикогель или оксид алюминия. Недавно разработанная модель фильтра-осушителя с указанными характеристиками показана в сечении на рисунке 1 |

Рисунок 1. Фильтр-осушитель, предназначенный для удержания влаги в соответствии с требованиями, предъявляемыми к полиэстерным маслам (РОЕ), значительно более гигроскопичным, чем минеральные масла. Состав фильтра хорошо просматривается: обезвоживающий материал и молекулярные фильтры (КМР). |

Удаление влажности адсорбцией

Фильтры-осушители функционируют на принципе адсорбции (не путать с “абсорбцией”),

представляющем собой химический процесс, вследствие которого водяной пар

удерживается в многочисленных полостях адсорбционного материала, имеющего

губчатую структуру и удерживающего 12-15% воды относительно своего веса.

Фильтры изготавливаются в различных исполнениях для установки на линии

холодильного агента или на линии всасывания и предназначены для защиты

компрессора от попадания в него загрязнений, металлической стружки и пр.,

которые могут привести к возникновению серьезных неисправностей в компрессоре

в связи с их абразивностью, износу клапана и ложа клапана, подшипников

и поршней. Более того, они могут вызвать нарушение изоляции электродвигателя,

что приводит к его сгоранию.

С механической точки зрения существуют два основных исполнения фильтров-осушителей:

с фильтрующей гильзой в запечатанном корпусе (рисунок 2) и с фильтрующей

гильзой в разборном корпусе, который можно вскрыть, отвинтив несколько

винтов.

| В первом случае, когда гильза выработана, необходимо снимать весь

фильтр и заменять его. Во втором же корпус открывается, и старая гильза

заменяется на новую. Очевидно, что работы могут производиться только

после перекрытия доступа холодильного агента в контур. Подсоединения указанных фильтров в зависимости от модели резьбовые либо выполнены пайкой. |

Рисунок 2. Фильтр-осушитель в исполнении с фильтрующей гильзой, запечатанной пайкой |

Таблица 1. Допустимое содержание влаги при работе с различными холодильными агентами, и показатели начала коррозии при наличии влаги

|

Холодильный агент

|

Содержание влаги

(ррm воды) |

Начало коррозии

ррm воды) |

|

R-12

|

<15

|

15

|

|

R-22, R-500

|

<25

|

120

|

|

R-502

|

<5

|

15

|

|

НFС (все)

|

<50

|

50

|

Значение смотрового стекла

Фильтры-осушители должны быть установлены на контуре постоянно.

В отношении влаги они действуют как губки: если их емкость относительно

объема циркулирующего в контуре холодильного агента слишком мала, может

произойти их насыщение. Этого, естественно, нельзя допускать, поскольку

в контуре будет оставаться влага, и возникнет опасность увеличения ее

количества.

Смотровое стекло с индикатором влажности представляет собой устройство

для быстрого определения наличия влаги в контуре. Его всегда следует устанавливать

на холодильных контурах (рисунок 3). Оно устанавливается на линии между

фильтром-осушителем и терморегулирующим вентилем.

| Рисунок 3. Смотровое стекло на линии жидкого холодного агента, устанавливающееся между фильтром-осушителем и регулятором движения холодильного агента |

|

При запуске компрессора появление пузырьков по смотровому стеклу является

нормальным, но если они появляются и при функционировании установки в

нормальном режиме работы, это может быть вызвано двумя факторами:

— недостаточным количеством холодильного агента в контуре;

— частичным засорением фильтра-осушителя.

При равном количестве холодильного агента в контуре фильтр-осушитель для

R22 должен быть в 3-5 раз больше, чем фильтр для R-12. Действительно,

чем больше воды способен адсорбировать холодильный агент, тем большим

должен быть фильтр. Фильтры-осушители для R-500 должны быть такого же

размера, как и для R-22, тогда как для R-502 и для R-12 используются фильтры

одинакового размера.

Температура и влажность в фильтрах

Фильтры-осушители чувствительны к изменениям температуры и удерживают

тем больше влаги, чем ниже их рабочая температура, поэтому рекомендуется

устанавливать их как можно ближе к терморегулирующему вентилю.

Однако есть и обратная зависимость: фильтр может перегреться из-за недостатка

холодильного агента и выпустить в контур часть ранее накопленной воды.

При функционировании фильтра-осушителя его температура повышается, когда

через него проходит холодильный агент и происходит удержание влаги: подобное

повышение температуры можно считать признаком того, что фильтр впитывает

воду. Если же наощупь фильтр является более холодным чем обычно, это означает,

что впитывания влаги не происходит и имеет место незначительное испарение

холодильного агента.

Фильтры-осушители должны всегда устанавливаться и на линии всасывания:

помимо защиты компрессора от попадания загрязнений и стружки, как уже

говорилось ранее, в случае сгорания электродвигателя они препятствуют

распространению в контуре кислот.

После сгорания герметичного или полугерметичного компрессора необходимо

установить новый фильтр на линии всасывания. Его задача состоит в переработке

образовавшихся вследствие сгорания кислот, при неулавливании которых в

скором времени может произойти сгорание вновь установленного компрессора.

Фильтры-осушители должны оставаться запаянными до момента установки, так

как при открытии они начинают адсорбировать влагу, содержащуюся в воздухе.

Создание разряжения в контуре

Основным мероприятием по прочистке холодильного контура является создание

в нем разряжения. При этом наличие в контуре воздуха может оказаться очень

опасным: воздух следует удалять при запуске и впоследствии при эксплуатации

установки. Для удаления большей части воздуха из контура обычно производится

продувка холодильной линии азотом, если же воздух задерживается в компрессоре

при установке оборудования, его почти невозможно удалить из картера.

Обычно компрессоры (как новые, так и бывшие в эксплуатации) поставляются

под давлением и должны быть продуты при запуске. Основные изготовители

оборудования рекомендуют трижды производить операцию по вакуумированию

в холодильном контуре или компрессоре (см. раздел “Тройная эвакуация”).

То есть необходимо дважды произвести запуск при значении разряжения 1500

мкм рт. ст. и в заключение при 500 мкм рт. ст., прибегая каждый раз к

нарушению разряжения (см. раздел “Нарушение разряжения”) с использованием

азота. Вакуумный насос подсоединяется к контуру как со стороны высокого,

так и со стороны низкого давления с использованием штуцеров соответствующего

диаметра. Вспомогательные штуцеры с последующей затяжкой могут слишком

затянуть операцию или исказить считываемые значения вследствие потерь

давления.

Операция по вакуумированию необходима для извлечения из контура остатков

технических газов, использовавшихся при прессовке, атмосферного воздуха,

водяного пара (в атмосферном воздухе всегда имеется некоторое его количество)

и возможных образований влаги вследствие конденсации пара. Действительно,

холодильная установка не может функционировать при наличии в ней даже

небольшого количества воды, смешанной с холодильным агентом: при функционировании

установки вода замерзает в ТРВ или в трубке, что приводит к закупорке,

препятствующей осуществлению цикла охлаждения. Присутствие в контуре неконденсируемых

газов при нормальных значениях давления и температуры приводит к повышению

давления конденсации с последующим опасным повышением рабочей температуры

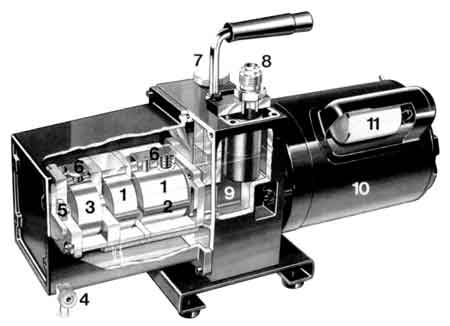

компрессора. Для обеспечения эффективной прочистки установки прежде чем

производить ее заправку необходимо задействовать вакуумный насос (рисунок

4). Необходимо в то же время точно установить параметры насоса: использование

вакуумного насоса слишком большой мощности может привести к замерзанию

воды, имеющейся в контуре.

Низкие значения остаточного давления, полученные с использованием хорошо

подобранных вакуумных насосов, позволяют не только удалить газы, но также

привести к закипанию возможно имеющейся воды, пусть даже в незначительных

количествах, ее испарению и удалению из контура. При давлении 0,5 мм рт.

ст. температура кипения воды опускается ниже 24,4°С.

Рисунок 4. Двухступенчатый вакуумный насос на трех роторах в сечении.

1) Роторы первой ступени; 2) Прижимные пластины;

3) Ротор второй ступени; 4) Кран слива масла;

5) Масляный насос; 6) Выпускные клапаны;

7) Выпускной глушитель и пробка залива масла;

8) Всасывающий штуцер;

9) Камера всасывания с проверяемым фильтром

10) Однофазный электродвигатель;

11) Конденсатор запуска.

Наличие подобного остаточного давления, измерение которого производится

на всасывающем штуцере насоса, необходимо для обеспечения наличия приемлемого

уровня разряжения, в том числе в удаленных местах контура, и, следовательно,

обеспечения условий для быстрого и протекающего при температуре среды

испарения остатков воды. Уровень разряжения, превышающий 50 мкм рт. ст.,

является хорошим показателем для линии монтажа холодильных систем, в то

время как значения в 350-500 мкм рт. ст. допустимы, когда прочистка производится

на месте эксплуатации с использованием переносных вакуумных насосов или

устройств для загрузки. Необходимо производить установку манометра для

считывания величины разряжения как можно дальше от вакуумного насоса.

Измерение уровня разряжения в холодильном контуре должно производиться

в условиях отключения контура от самого насоса. Еще одной важной мерой

предосторожности является отключение контура и уменьшение создаваемого

насосом разряжения (например, путем ослабления затяжки подсоединения гибких

шлангов) перед отключением насоса. В противном случае масло насоса может

быть вновь вытянуто в контур.

Приемлемые уровни разряжения могут быть получены в установке за относительно

короткое время, если применяются переносные двухступенчатые вакуумные

насосы с мощностью, соответствующей характеристике установки, и используется

два шланга подсоединения между насосом и системой с общим сечением, равным

сечению всасывающего штуцера насоса. Один из шлангов подсоединяется со

стороны низкого давления системы, другой — со стороны высокого давления.

При осушении холодильный контур можно разогреть для сокращения времени

на проведение операции.

При достижении разряжения 350-500 мкм рт. ст. на всасывающем штуцере насоса

обеспечивается полное испарение и удаление остатков воды, которые обычно

труднее всего вывести из контура.

Герметичные и полугерметичные компрессоры никогда не должны включаться

при пустой установке, так как двигатель компрессора охлаждается всасываемым

газообразным холодильным агентом, а при пустом холодильном контуре охлаждение

двигателя становится невозможным, что приведет к его перегреву и очень

скорому выходу из строя.

Переносные устройства для создания разряжения и зарядки контура являются

ценным подспорьем при монтаже промышленных установок и при ведении технического

обслуживания всех холодильных систем от самых малых (домашние холодильники)

до промышленных образцов средней мощности. Они по сути представляют собой

тележки, на которых смонтирован вакуумный насос, емкость для зарядки контура

со шкалой в граммах, группы манометра с тремя штуцерами (на каждом из

них имеется по манометру, мановакуумометру и гибкие трубки). Емкость для

зарядки контуров представляет собой прозрачный цилиндр с несколькими шкалами

в граммах (каждая из шкал соответствует тому или иному типу холодильного

агента) и позволяет оценить изменения массы холодильного агента всего

на 25 г.

Тройная эвакуация

Так называемая “тройная эвакуация”, о которой уже упоминалось, позволяет

в приемлемый срок подготовить установку к заправке достаточно большого

объема холодильного агента с использованием вакуумных насосов относительно

небольшой мощности. Сначала в установке создается разряжение порядка 1500

мкм рт. ст., затем закачивается азот или ангидрид азота до давления, несколько

выше нулевого показателя манометра, после этого вакуумирование повторяется

второй раз, и наконец, производится вакуумирование до 500 мкм рт. ст.

Предположим, что при каждом вакуумировании извлекается 98% загрязнений,

тогда по окончании третьего цикла вакуумирования остаток составит 0,02

і 0,02 і 0,02 = 0,000008 (т. е. 8 ррм), что является абсолютно приемлемой

величиной содержания загрязнений в контуре.

Нарушение разряжения

Перед отключением вакуумного насоса по достижении предусмотренного уровня

разряжения необходимо перекрыть шланги подсоединения насоса к установке

для того, чтобы не допустить возврата в нее атмосферного воздуха.

Сразу же за этим производится так называемое «нарушение разряжения» путем

ввода жидкого холодильного агента непосредственно со стороны высокого

давления установки. Эта операция позволяет избежать попадания некоторого

количества жидкого холодильного агента в картер компрессора, приводящего

к его смешиванию с маслом. Введенный в контур со стороны высокого давления

холодильный агент вызывает закрытие выпускного клапана компрессора поршневого

типа (который таким образом выполняет функцию сдерживающего клапана),

расширяется через ТРВ или капиллярную трубку и достигает клапана всасывания

компрессора в виде пара. В установках большой мощности контур ставится

под давление путем добавления ангидрида азота или “сухости” (как указано

в разделе “Продувка и проверка надежности работы контура”).

В зависимости от типа установки местом ввода жидкого холодильного агента

может быть вспомогательный штуцер фильтра-осушителя (герметичные системы

без вспомогательных кранов), вентиль на всасывании или нагнетательный

вентиль компрессора. Нет необходимости ожидать спонтанного прекращения

поступления холодильного агента (что могло бы иметь место при достижении

равенства давлений в установке и в баллоне), поскольку маловероятно, что

при выключенном компрессоре можно ввести в установку полное количество

требуемого холодильного агента. Поэтому целесообразно прервать заправку

при достижении определенного значения давления на манометре в зависимости

от типа холодильного агента и условий среды. Дозаправка должна быть произведена

после запуска компрессора. На этой стадии ввод холодильного агента производится

со стороны всасывания до достижения нормального уровня заправки.

Продувка и проверка надежности работы контура

Продувка производится после затяжки всех соединений и открытия основных

линий контура для обнаружения возможных утечек жидкого холодильного агента

из установки вследствие недостаточной плотности соединений. Продувка установок

малой мощности осуществляется путем ввода из вспомогательного баллона

холодильного агента в газообразном состоянии того же типа, что используется

и для окончательной загрузки.

Обычно ввод холодильного агента в газообразном состоянии производится

путем расположения баллона с жидким холодильным агентом в обычном вертикальном

положении с краном вверху; переливание жидкости производится простым опрокидыванием

баллона.

Для соединения баллона с холодильным контуром можно использовать блок

манометра с его шлангами: один — между баллоном и блоком манометра, два

других — от блока манометра к системе (один подсоединяется со стороны

низкого давления, другой — со стороны высокого). Это также дает возможность

дозировать давление при проверке с помощью манометра.

В установках большей мощности продувка производится с использованием небольшого

количества холодильного агента в газообразном состоянии, достаточного

для того, чтобы довести давление внутри контура до 2,5 бар, с последующим

повышением его до 12 бар путем закачки сухого азота или углекислоты из

баллонов, оснащенных редуктором давления и аварийным клапаном, калиброванным

на 15 бар. Аварийный клапан, установленный на металлической трубке подсоединения

баллона к установке, должен исключить возможность достижения давления,

опасного для некоторых компонентов установки.

Сухой азот или углекислый газ поставляются в баллонах под высоким давлением,

поэтому необходимо принять некоторые меры предосторожности на этапе подготовительной

работы, в частности, закрепить баллон в вертикальном положении во время

заправки. Не существует каких-либо запретов в связи с возможностью попадания

азота или углекислого газа в атмосферу при проведении работ на холодильном

контуре: действительно, атмосферный воздух состоит на 78% из азота, а

углекислый газ также является компонентом обычного воздуха.

Использование технических газов под давлением, отличным от давления азота

и углекислоты, должно быть полностью исключено. Например, кислород под

большим давлением может взорваться при контакте со смазкой.

Наличие некоторого количества холодильного агента в смеси необходимо для

определения наличия возможных утечек с помощью течеискателя.

Очистка контура после сгорания двигателя одного из

компрессоров

В случае сгорания электродвигателя фильтр на линии всасывания служит барьером

от загрязнения контура. Он препятствует распространению загрязняющих кислот

на другие участки установки. Кроме того, он уменьшает количество загрязняющих

веществ в контуре после демонтажа компрессора.

Раньше при сгорании двигателя компрессора контур промывался R-11. В настоящее

время применение этого холодильного агента запрещено, так как признано

его разрушительное влияние на озоновый слой. Следовательно, возникает

потребность в использовании других способов очистки. Основные изготовители

компрессоров рекомендуют применять метод установки фильтров-осушителей

с соответствующим элементом как на линии жидкости, так и на линии всасывания.

Подобная процедура очистки холодильных контуров, используемая с недавнего

времени на тысячах холодильных установках, при ее правильном проведении

исключает возможность появления негативных последствий. Помимо этого она

более экономичная по сравнению с другими, особенно тогда, когда имеется

возможность обеспечить сбор холодильного агента из контура. Вдобавок эта

методика является единственной, позволяющей добиться полной очистки контура

в установках с холодильными линиями большой длины и с несколькими испарителями.

Для правильного выбора фильтра необходимо учитывать два обстоятельства:

— максимальные потери производительности на фильтре при нормальном функционировании

должны находиться в пределах, допустимых для используемого компрессора;

— штуцера фильтра-осушителя должны иметь тот же диаметр, что и на линии,

к которой они подключаются.

|

Для глубокой очистки холодильного контура

достаточно должным образом выполнить следующие операции: |

Проблемы смазки

Почти в каждой модели холодильной установки компрессоры должны иметь защитные

системы на случай недостаточного количества смазки. Чаще всего в качестве

таких систем используются дифференциальное реле давления масла и электронный

предохранитель. Вне зависимости от типа устройства их срабатывание в случае

недостаточного количества смазки может быть вызвано самыми разными причинами.

Компрессоры поставляются изготовителем с требуемым количеством смазки.

В полугерметичных компрессорах почти всегда имеется смотровое стекло уровня

масла, величина требуемого уровня масла указывается в документации изготовителя

и должна проверяться в момент запуска, а также через определенные интервалы

времени, указанные в инструкции по эксплуатации. Если уровень масла не

просматривается, это означает, что масла слишком мало или слишком много,

в обоих случаях срабатывает аварийный манометр. При недостатке масла действия

очевидны; во втором случае необходимо объяснение. Когда масла слишком

много, может возникать турбулентность в картере с понижением давления.

Та же картина наблюдается также тогда, когда масло смешивается с холодильным

агентом или холодильный агент остается в нижней части картера, а масло

располагается на его поверхности. Какова бы ни была причина явления, проблема

решается путем добавления либо слива масла в зависимости от необходимости.

Чаще всего встречаются следующие проблемы, связанные со смазкой:

— выход насоса из строя вследствие частых циклов запуска/остановки компрессора.

Количество таких циклов не должно превышать 10-12 в час; если частота

циклов превышает этот показатель, в холодильный контур из компрессора

масла поступает больше нормы. Масло выталкивается из компрессора при запуске

и за короткий период функционирования не успевает вернуться в компрессор

через линию всасывания. Вследствие этого возникают неисправности, связанные

с недостатком смазки;

— ошибочный выбор диаметров трубок. При проектировании установки необходимо

учитывать, что весь контур изнутри покрывается пленкой масла; вязкость

масла меняется в зависимости от температуры, поэтому в контуре может оказаться

большее количество масла, чем предусмотрено проектом;

— слишком низкая скорость движения газа. Скорость движения газа по контуру

установки меняется в зависимости от температуры и термической нагрузки;

при малой нагрузке скорость движения газа может оказаться недостаточно

высокой для обеспечения возврата масла в компрессор;

— ошибки в проектировании и изготовлении системы возврата масла;

— ошибки в расположении трубок. При проектировании линии всегда необходимо

придерживаться инструкций изготовителя компрессора;

— утечки на линии.

При продолжительной эксплуатации проблемы в системе смазки приводят к

поломкам основных движущихся частей компрессора.

Обычно компрессор защищен от длительного понижения давления масла дифференциальным

реле давления, которое, однако, не в состоянии определить кратковременные

и повторяющиеся случаи недостатка смазки. В этом случае наилучшим средством

защиты компрессора является установка электронных аварийных прессостатов,

которые смогут определить любые отклонения давления масла от нормы. Некоторые

изготовители предлагают поставить подобные устройства как дополнительное

оборудование под заказ.

Типичным симптомом поломки масляного насоса является износ дальнего подшипника

компрессора вследствие недостаточного количества масла, в то время как

ближний подшипник получает нормальную смазку.

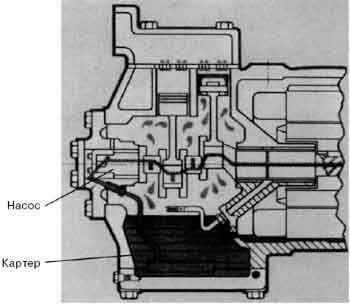

Разбавление масла

При остановке компрессора в масле всегда имеется некоторое количество

холодильного агента, объем которого зависит от температуры в компрессоре

и давления в картере. Например для R-22 с давлением 8,03 бар, соответствующим

температуре насыщения 22°С, в картере должна находиться смесь, состоящая

из 35% R-22 и 65% масла (рисунок 5). Резкое понижение давления при запуске

приводит к испарению холодильного агента, отделяющегося от масла. В результате

образуется пена, которую можно увидеть через смотровое стекло, установленное

в компрессоре. Масляный насос, всасывающий слишком разбавленное масло

с пеной, не в состоянии обеспечить необходимое давление для нормальной

смазки различных компонентов установки. Если такая ситуация повторяется

часто, это может привести к износу подшипников. Для того, чтобы не допустить

этой опасности, целесообразно установить подогрев картера и/или провести

цикл внешней продувки (pump-down).

Рисунок 5. План картера полугерметичного компрессора. Внутри находится смесь холодильного агента и масла.

Холодильные линии

Если масло не возвращается в компрессор в необходимом количестве, то причинами

этого могут быть ошибки в проектировании или выборе мощности холодильной

линии. С этой точки зрения линия всасывания является наиболее критическим

участком. Она должна быть наклонена в сторону компрессора и иметь диаметр,

позволяющий обеспечить минимальные падения давления и скорость движения

газа, достаточную для перемещения масла. Если диаметр линии слишком велик,

скорость движения газообразного холодильного агента становится недостаточно

высокой для перемещения масла в вертикальных участках контура, что приводит

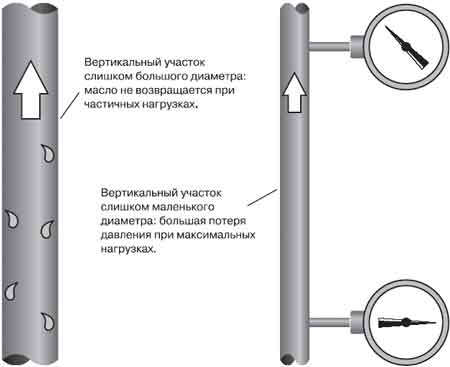

к неполному возврату масла в компрессор (рисунок 6).

Циркуляция масла в холодильном контуре должна быть свободной для того,

чтобы обеспечить стабильный приток его к компрессору. Если диаметр линии

меньше нормы, происходит увеличение потерь давления в контуре, и компрессор

начинает работать на повышенных режимах (повышенное давление подачи, повышенное

потребление электроэнергии, опасность перегрева).

Рисунок 6.

Ошибочный выбор холодильных линий: слишком большой диаметр вертикального

участка линии делает невозможным нормальный возврат масла в компрессор;

наоборот, маленький диаметр вертикального участка вызывает слишком большое

падение давления.

Отстойники и вертикальные участки

Отстойники (маслоподъемные петли) для сбора масла должны устанавливаться

у основания каждого вертикального участка контура или “подъема” размером

более 0,9-1,2 м (рисунок 7). Для больших величин “подъемов” маслоподъемные

петли должны быть смонтированы через каждые 6 м. Хорошо также размещать

отстойник на выходе из испарителя, если линия всасывания идет вверх, на

уровень выше него. Таким образом отстойник способствует свободному выходу

масла из испарителя.

Функция отстойников заключается в облегчении возврата масла в компрессор.

Действительно, скопление масла во внутреннем контуре отстойника снижает

сечение прохождения газа и, как следствие, увеличивает его скорость. Это

приводит к возникновению турбулентности, разбивающей скопившееся масло

на мелкие капли, легко перемещаемые газом по вертикальному участку контура.

Очень важно не монтировать отстойники в несоответствующих местах, когда

линия должна обогнуть препятствие, поскольку в них задерживается масло.

Линия между испарителем и входом в компрессор должна быть по возможности

прямой.

Рисунок 7. Примеры монтажа отстойников сбора масла на холодильной линии

Балансировка контура

Каждый холодильный контур после его установки и запуска должен быть хорошо

сбалансирован. Для обеспечения необходимого перегрева газа на выходе из

испарителя необходимо отрегулировать терморегулирующий вентиль: при недостаточном

перегреве смеси он может дойти до компрессора в жидком состоянии с легко

предсказуемыми последствиями; наоборот, при излишнем перегреве — скорость

движения газа к компрессору может оказаться слишком маленькой и давление

на участке всасывания будет низким. Слишком низкая скорость движения,

как уже говорилось, может помешать нормальному перемещению масла.

Перегрев газа, всасываемого компрессором, должен составлять от 5 до 15

°С (при использовании в установках для кондиционирования воздуха). Эти

значения могут тем не менее изменяться в зависимости от протяженности

холодильной линии и условий эксплуатации.

Негативное влияние на функционирование установки могут оказывать также

распределитель холодильного агента и соответствующее находящееся внутри

него сопло.

Миграция холодильного агента

Миграция холодильного агента, особенно в холодные ночи, происходит в связи

с разницей давления между двумя секциями установки. Например если компрессорно-конденсаторный

блок находится снаружи, а испарительная секция — в помещении, то при выключенной

установке компрессор в течение ночи остывает быстрее, чем другие части

контура, и холодильный агент начинает мигрировать в его сторону от более

разогретого испарителя (рисунок 8). При запуске установки утром происходит

ускоренное расширение холодильного агента в картере, что приводит к закипанию

смеси масла с холодильным агентом, образованию пены и ухудшению смазки.

Рисунок 8. Миграция холодильного агента в сторону компрессора, где он конденсируется

Миграцию холодильного агента можно прекратить, включая подогреватель картера компрессора при каждой остановке, но самой эффективной системой является проведение цикла продувки (pump-down). Для этого на линии жидкости необходимо установить соленоидный клапан, закрывающийся при отключении установки. Компрессор продолжает функционировать, всасывая холодильный агент из испарителя (и аккумулируя его в конденсаторе) до его остановки за счет срабатывания реле низкого давления. Продувка (pump-down) гарантирует периодическую очистку испарителя и предупреждает миграцию холодильного агента к компрессору.

Проблемы, связанные с работой компрессора

При работе компрессора могут возникать проблемы, способные привести к

срабатыванию аварийного реле давления масла.

Серьезные трудности могут возникать вследствие частых циклов запуска/остановки

компрессора. В подобных условиях компрессор на выходе отдает масла больше,

чем получает на входе, что рано или поздно неизбежно приводит к срабатыванию

аварийного реле давления. В этих случаях необходимо найти причину неравномерного

функционирования установки и принять соответствующие меры.

Резюме

Затопление установок

Причиной затопления холодильных установок могут быть природные явления

(наводнения, паводки) или ошибки при эксплуатации (нарушение линий гидравлики).

Электрическое оборудование — двигатели, компрессоры и прочее — является

в этих случаях наиболее чувствительным в плане дальнейшего использования.

После схода воды и устранения возможного сора и грязи необходимо произвести

проверку всего затопленного электрооборудования.

Первым правилом является недопущение попыток запуска установки. Электрооборудование

должно быть сразу же отсоединено от сети, если это не было сделано ранее.

Что касается компрессоров холодильных систем, то здесь при помощи вольтметра

прежде всего необходимо установить наличие напряжения между клеммами,

а также между клеммами и землей.

Перед открытием компрессор необходимо полностью изолировать от остальной

части контура путем перекрытия кранов на подаче и на всасывании. Затем

при помощи соответствующего устройства надо собрать холодильный агент,

содержащийся в компрессоре. Ни в коем случае нельзя открывать компрессор

до достижения равенства давления в компрессоре и атмосферного давления.

При демонтаже компрессора необходимо по очереди ослабить гайки, чтобы

стравить возможно имеющееся в компрессоре избыточное давление.

Если при проверке установлено, что давление в контуре равно нулю, возможно,

имеется разрыв контура, через который холодильный агент вытек, уступив

место воде.

Если вода проникла в компрессор, его необходимо заменить, а если только

в контур — необходимо заменить следующие внешние электроприборы:

В герметичных компрессорах необходимо также демонтировать и зачистить

блоки клемм, демонтировать электропроводку компрессора и тщательно зачистить

клеммы с использованием растворителей для контактных групп электроприборов.

Необходимо также заменить резин-феноловый корпус контактных групп, имеющийся

на некоторых типах компрессоров.

Если же работы ведутся на компрессоре полугерметичного типа, специалист

по холодильным установкам должен демонтировать и зачистить весь блок клемм,

заменив как плату с основными, так и плату со вспомогательными клеммами.